化粧品はバルク(中身)と材料(容器等)の2種の素材から構成されており、化粧品を作る際にはそれぞれについてのさまざまな試験を行います。

バルク(中身)について

1.原料

バルクはいろいろな原料を混合して作ります。 まずは、原料を化粧品原料製造販売会社から購入します。 購入した原料が納品されたら、受入検査(外観試験、官能試験、原料試験表の確認)を行い、納入された原料が製造に使用してよいものかどうかを判定します。

・外観試験:原料の荷姿、原料の状態(固体、液体、粉末状など)を目視で確認し、原料の規格通りであるかどうかをチェックします。

・官能試験:原料の色、匂い、状態などを目視及び実際に原料に触れたりして異常がないかを確認します。

・原料試験表の確認:原料にはそれぞれ規格が設定されていますので、納入された原料がその規格に合致しているかどうかを確認します。

2.バルク検査

検査に合格した原料のみを使用してバルクを製造します。 出来上がったバルクが指示された通りの物であるかどうかを以下の試験によって調べます。物理的な性質を見る物性試験、バルクの見た目をチェックする外観確認、匂いや使用感を確認する官能試験を行います。また、バルクが微生物に汚染されていないかどうかを調べるために、微生物試験を行います。 これらの試験すべてに合格してはじめて、バルクは製品への工程(充填・仕上工程)へ移送されます。

・物性試験

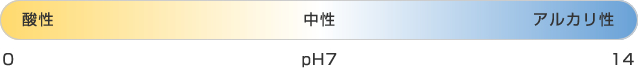

①pH測定:pHは水素イオン濃度のことで、水溶液の性質(酸性・アルカリ性)を示す単位です。pH7が真中で中性となりそれより低いと酸性、それより高いとアルカリ性となります。

化粧品、洗顔料などではよく「弱酸性」という言葉を目にする機会があるかと思いますが、これは肌のpHが弱酸性(4.5~6.0)なので、このあたりのpHのものが肌によいという考えに基づいたものです(実際の基礎化粧品は弱酸性のものが多いですが、シャンプーやボディソープなどは弱アルカリ性のものも多いです)。製造したバルクの性質の一つとしてpHを測定します。右図の赤丸で囲んだものが「ガラス電極pHメーター」という機器で、これをバルクに直接差し込みpHを測定します。

化粧品、洗顔料などではよく「弱酸性」という言葉を目にする機会があるかと思いますが、これは肌のpHが弱酸性(4.5~6.0)なので、このあたりのpHのものが肌によいという考えに基づいたものです(実際の基礎化粧品は弱酸性のものが多いですが、シャンプーやボディソープなどは弱アルカリ性のものも多いです)。製造したバルクの性質の一つとしてpHを測定します。右図の赤丸で囲んだものが「ガラス電極pHメーター」という機器で、これをバルクに直接差し込みpHを測定します。 ②粘度測定:あまり聞きなれない言葉かもしれませんが、粘度とは物質の「粘り気」を数値で表すもので、値が大きい方が粘り気が強いということになります。化粧品は使いやすくするために適度な粘度を持つように設計されていますので、この「粘度」を化粧品のバルクの性質の一つとして測定します(クリームやジェル等は粘度を測定しますが、粘り気のないローションのようなものは測定できませんので測定しません)。右図のような機器を使用して粘度を測定します。

②粘度測定:あまり聞きなれない言葉かもしれませんが、粘度とは物質の「粘り気」を数値で表すもので、値が大きい方が粘り気が強いということになります。化粧品は使いやすくするために適度な粘度を持つように設計されていますので、この「粘度」を化粧品のバルクの性質の一つとして測定します(クリームやジェル等は粘度を測定しますが、粘り気のないローションのようなものは測定できませんので測定しません)。右図のような機器を使用して粘度を測定します。 ③比重測定:比重とは、ある物質の単位体積当たりの質量と、基準となる標準物質の密度との比のことです。基準となる標準物質は水です。水は1cm3あたりの質量が1gなのですが、ものによって1cm3あたりの質量が異なります。たとえば油は1gより軽くなるので水に浮くわけです。化粧水やトニック等液体状の化粧品では比重を測定し、バルクの出来具合の指標にしています(右図は比重を測定する浮きばかりという器具です)。

③比重測定:比重とは、ある物質の単位体積当たりの質量と、基準となる標準物質の密度との比のことです。基準となる標準物質は水です。水は1cm3あたりの質量が1gなのですが、ものによって1cm3あたりの質量が異なります。たとえば油は1gより軽くなるので水に浮くわけです。化粧水やトニック等液体状の化粧品では比重を測定し、バルクの出来具合の指標にしています(右図は比重を測定する浮きばかりという器具です)。化粧品の中身は、これらの物理的な性質をもとにそれぞれの試験項目の値の範囲を設定し、それを規格としています。試験結果すべてが規格の範囲内に入っていることが合格条件となり、ひとつでも規格から外れてしまうとそのバルクは不合格となります。

・外観確認

・外観確認製造したバルクのサンプルを標準品と並べ、見た目を比較確認します。標準品は、例えば、前回製造、前々回製造時のバルクサンプルなどを用います。本来透明であるべきものが濁っていたり、色調が標準品と大きく異なっていたりする場合、このバルクは不合格となり、製品にはなりません。

・官能試験

・官能試験化粧品は肌に直接つけるものですから、匂いや使用感はとても大切な要素です。製造したバルクが標準品と比べて匂いが違っていないか、実際に肌につけた時の使用感が異なっていないかをチェックします。この試験は人が行う試験であり、非常に感覚的なものなので、通常は複数人で試験を行いその結果を総合的に判断し、合否を判定します。

化粧品には一般的に防腐剤が配合されており、微生物が繁殖して腐敗したりはしにくい(最近では防腐剤フリーの化粧品も多く上市されていますが、いわゆる防腐剤は配合されていなくても何らか抗菌成分は配合されています)ものなのですが、製造したバルクが微生物に汚染されていないかどうかを調べるために試験を行います。一般細菌(大腸菌等)と真菌(カビ・酵母)について試験を行い、汚染のないことを確認します。 以上のように、製造されたバルクはさまざまな試験にかけられ、そのすべてに合格したものだけが次工程(充填・仕上)に使われるのです。 これでやっと中身(バルク)が完成しました。次はバルクを入れる容器等の準備です。

資材について

化粧品はその剤形に応じて様々な容器に充填されます(容器等の詳細は*****をご覧ください(容器のページのリンク))。例えば、ローションやトニックならボトル、クリームならジャー容器やチューブなど、シャンプーやコンディショナーはポンプボトルなどです。そして、製品それぞれにいろんな仕様があります。箱に入っているもの、シュリンク(容器を覆うラップみたいなもの)をかぶせるもの、キャップをシールでとめるものなどです。これらの材料についても、納品された時点で受入検査を行います。検査項目は、標準品比較、外観確認、寸法計測、重量計測、機能確認、嵌合試験、印刷剥離試験です。

・標準品比較 材料に関しても標準品を設定し、それと比較して違いがないかを確認します。

・外観確認 容器や箱などの外観を目視でチェックし、汚れや傷、印刷の不具合等がないかを確認します。

・寸法計測・重量計測 容器や箱などの寸法・重量を計測し、標準品と差がないかを確認します。また寸法や重量に酷いばらつきが無いかをチェックします。

・機能試験 容器の機能、特に可動部(ポンプフォーマー、ポンプヘッドやスプレーポンプ、ワンタッチキャップ等)が正常に動作するかどうかを確認します。

・機能試験 容器の機能、特に可動部(ポンプフォーマー、ポンプヘッドやスプレーポンプ、ワンタッチキャップ等)が正常に動作するかどうかを確認します。・嵌合試験 ボトルと中栓・キャップ、ボトルとポンプ、ジャーとキャップなどの嵌り具合を確認します(右図)。嵌合が不良だと液漏れを起こしたり、製品の外観を損ねることになりますので、不合格となります。

・印刷剥離試験 容器に直接印刷している場合、印刷が簡単に剥がれたりしないかどうかをチェックします。セロハンテープを印刷面に貼付し、剥がした時に印刷がテープと一緒に剥がれた場合、印刷不良であり不合格となります。

・印刷剥離試験 容器に直接印刷している場合、印刷が簡単に剥がれたりしないかどうかをチェックします。セロハンテープを印刷面に貼付し、剥がした時に印刷がテープと一緒に剥がれた場合、印刷不良であり不合格となります。以上で原料・バルク・材料の試験が終了し、製品を作る工程へ入ります。 バルクを容器に充填し、個々の製品の仕様に合わせて箱入れ、ラベル貼り、シュリンクかけ等の作業を行い、製品が完成します。 充填過程では、充填量のチェック、密閉性試験(耐圧試験※1・トルク測定※2)を行いながら作業を行い、不良品が発生しても完成品に混入しないよう除きます。試験をクリアし充填が完了したものは続いて包装仕上げ作業に移ります。外観をチェック(組立の不具合、ロット印字が読み取れるか、容器・箱等の傷汚れ等)し、良品のみを完成品に仕上げていきます。 ※1耐圧試験 パウチ袋やチューブの製品は熱やレーザーでシールするのですが、シールが完全に圧着していないとバルクの漏れ等の原因となります。これらの不良を防ぐため、充填が終了した全製品について加圧しシールの圧着を確認します。 ※2トルク測定 ボトル容器などキャップのある製品ではキャップを締めつける力(トルク)を製品ごとに規定しています。キャップの締め付け作業の後開栓トルクを測定することによりキャップの締め付け不足による液漏れ等の発生を防止しています。 充填仕上げ作業が終了するといよいよ製品の完成ですが、ここで最終の試験を行います。上で述べましたが、バルクでの微生物検査を行い、中身が微生物に汚染されていないことは確認しましたが、そのバルクを用いて充填作業を行っている段階で汚染が発生する可能性が否定できません。そこで、完成品のサンプルを用いてバルクと同様の微生物検査を行います。この結果、微生物汚染がないことが分かった段階で製品が「完成」します。 以上、化粧品を作る際の検査についての説明でした。